Senza software, la logistica ormai non “gira”. Anzi, la maggior parte delle ottimizzazioni ottenibili in logistica, non lo sarebbero senza software. Ciononostante, il processo di selezione del software più adatto, in molti casi, non viene trattato dalle aziende con l’attenzione adeguata a una scelta così importante. Cerchiamo di capire perché.

La logistica conosce vari tipi di software, i quali si posizionano a diversi livelli: operativo, tattico e strategico. Anche se le software house offrono coperture funzionali molto varie, nel corso degli anni – grazie anche a diverse normative e all’attività di istituzioni come Gartner – si sono stabilite terminologie abbastanza standardizzate, utili alla classificazione dei diversi software.

Il grafico 1, preso dal WMS Market Report 2024 del Fraunhofer Institute for Material Flow and Logistics (Fraunhofer IML), in accordo alla normativa tedesca “VDI 3601 Warehouse Management Systems”, descrive il posizionamento di alcuni di questi software – i più operativi/frequenti – nel contesto aziendale.

Il grafico mette al centro i sistemi per la gestione del magazzino (Warehouse Management System – WMS), sia perché sono l’oggetto della normativa, sia perché identificano sicuramente il software logistico più diffuso: quasi tutti i magazzini, infatti, avrebbero bisogno di un WMS oppure necessitano di alcune funzionalità (che analizzeremo in uno dei prossimi articoli).

Si nota che i sistemi operativi che governano le attività di logistica solitamente vengono posizionati nel “process level” al di sotto dei sistemi ERP (Enterprise Resource Planning), dai quali ricevono informazioni anagrafiche oppure degli ordini in ingresso. Gli MFCS (Material Flow Control System, anche chiamati WCS – Warehouse Control System) possono essere integrati ai WMS oppure gestiti come sistemi separati: generalmente si trovano sotto ai WMS, dai quali ricevono diversi ordini/comandi.

Questo grafico tendenzialmente vale anche per i “moduli magazzino” dei fornitori ERP: anche se integrati con l’ERP, di solito vengono creati dopo la parte core dell’ERP e posizionati gerarchicamente sotto a questo.

Alcuni software logistici hanno carattere più strategico e si posizionano gerarchicamente “sopra” l’ERP, oppure sono più trasversali rispetto a come illustrato nel grafico. I più importanti sono:

- Demand Planning Software: questo software aiuta le aziende a prevedere la domanda futura dei prodotti per evitare sovraccarichi o carenze di scorte. Si basa su dati storici, analisi di mercato e modelli di previsione (ultimamente) basati sull’intelligenza artificiale.

- Software per l’ottimizzazione delle scorte: questo sistema analizza le scorte e i processi di ordinazione per massimizzare la disponibilità delle merci, riducendo al minimo i costi di magazzino. Utilizza algoritmi di analisi delle scorte, previsioni della domanda e suggerimenti di riordino automatico. Questi sistemi si vedono sempre di meno perché tendenzialmente sono integrati oppure subordinati al Demand Planning.

- Supply Chain Management (SCM) Software: questo software consente la gestione e l’ottimizzazione dell’intera catena di approvvigionamento, dall’acquisto delle materie prime alla consegna al cliente finale. Migliora la trasparenza, l’efficienza e il coordinamento tra i diversi attori della supply chain.

Tra questi software possono esserci parecchie sovrapposizioni funzionali: non c’è una delimitazione chiara e, visto che un’integrazione delle loro funzionalità è molto conveniente per il cliente (per esempio un sistema SCM che integra la previsione evoluta della domanda), esiste di conseguenza molta offerta sul mercato.

Il WMS e le sue funzionalità

Come già detto, il WMS è il software logistico sicuramente più diffuso: solo in Italia sono attivi più di 200 WMS (inclusi i diversi moduli ERP ed i player esteri che sono attivi in Italia – statistica dell’autore che mantiene un database privato a riguardo). Questo può dare un’indicazione della dimensione del mercato.

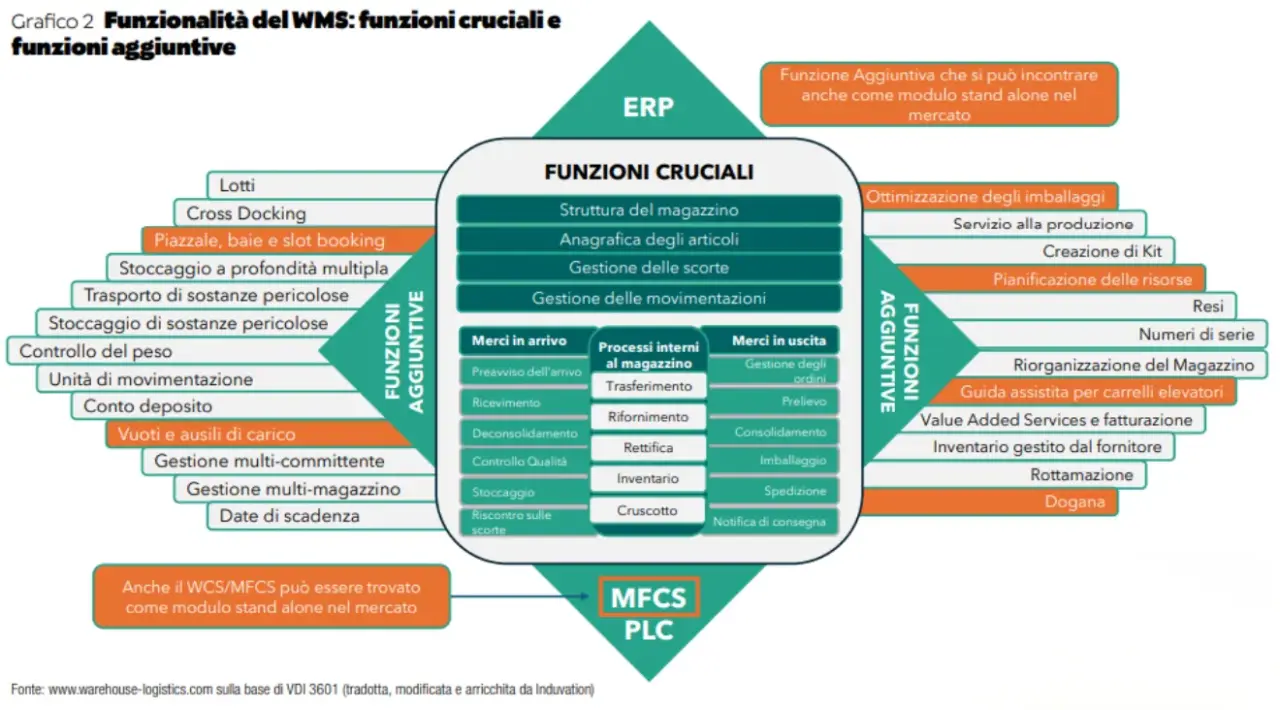

Il grafico 2 – preso sempre dal market report sopracitato e basato sulla normativa VDI 3601 – illustra la distinzione tra le funzionalità core e le funzionalità aggiuntive di un WMS.

• Core Functions: “Le funzioni principali fanno parte della fornitura minima di ogni WMS, sebbene la loro funzionalità specifica possa variare in termini di dettaglio. Le funzioni principali supportano – di norma esclusivamente tramite moduli del fornitore di WMS – l’ambito di applicazione principale di ogni WMS: i processi dalla ricezione della merce fino alla spedizione, nonché i processi amministrativi rilevanti per la gestione del magazzino”. (Fonte: VDI 3601)

• Additional Functions: “Le funzioni aggiuntive integrano le funzioni principali di un WMS. Vengono installate o attivate se il cliente necessita della relativa funzionalità (ad esempio, a causa di requisiti specifici del settore). Inoltre, esistono moduli (come la gestione dei dock/yards o la pianificazione delle risorse) che vengono offerti separatamente da fornitori specializzati e collegati al WMS tramite un’interfaccia.” (Fonte: VDI 3601)

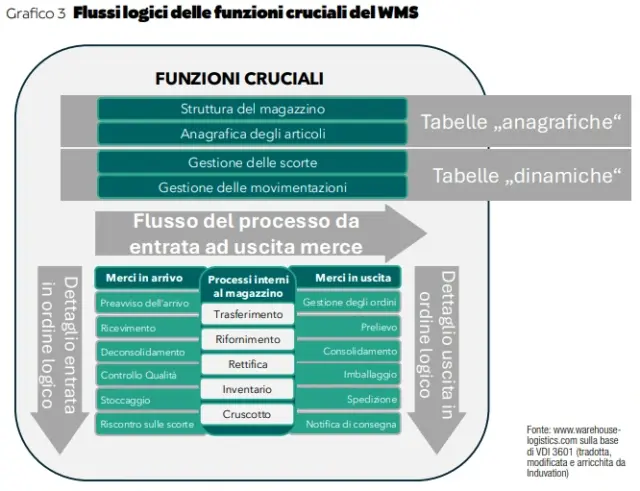

Con “Funzioni Cruciali”, la normativa si riferisce sia a dei dati anagrafici necessari per la gestione del sistema (“Struttura del magazzino” e “Anagrafica degli articoli”), sia a delle tabelle da aggiornare costantemente (“Gestione delle scorte” e “Gestione delle movimentazioni” di tutti i trasferimenti e trasporti interni avvenuti).

Le altre “Funzioni Cruciali” seguono il flusso logico da entrata merci ad uscita merci, si veda in proposito il grafico 3.

Mentre nella parte delle “Funzioni Cruciali” c’è un certo appiattimento sul mercato (sono piuttosto standard e consolidate), i WMS si distinguono soprattutto per le funzionalità aggiuntive: non tutte le software house offrono tutti i moduli e non tutti questi moduli mancanti esistono come sistemi stand-alone sul mercato: questo significa che non si riescono ad integrare facilmente in una fase successiva per coprire un’eventuale mancanza funzionale. (un aspetto che verrà esaminato dettagliatamente in un articolo più avanti).

I moduli aggiuntivi

Come indica la normativa, non tutti questi moduli aggiuntivi sono inerenti al software WMS: alcuni sono così speciali che le software house li acquistano sul mercato e li integrano ai loro WMS. Per lo stesso motivo, alcune software house offrono alcuni di questi moduli in modalità “stand alone”, commercializzandoli anche separatamente. I più frequenti sono (vedi anche grafico 2 “Funzioni Aggiuntive”, colorati in arancione):

- Warehouse Control System (WCS) / Material Flow Control System (MFCS): software per il controllo di automazioni in un magazzino (cfr. anche grafico 1), sia di tecnologie di stoccaggio automatico (“magazzini automatici”) sia di sistemi automatici per il trasporto interno (convogliatori o – sempre di più– AGV/AMR).

- Yard Management System (YMS): questo sistema che gestisce l’area esterna di un magazzino o centro di distribuzione, coordinando il traffico di veicoli e container. Ottimizza l’assegnazione dei parcheggi, delle zone di carico e di altre risorse per garantire un flusso efficiente nell’area esterna. Inoltre, consente la prenotazione degli slot prima dell’arrivo dei camion, permettendo una migliore pianificazione delle operazioni di scarico e prevenendo congestioni, e il controllo d’accesso al cortile aziendale.

- Resource Planning System (RPS): tipologia di software per la pianificazione e ottimizzazione delle risorse produttive (tendenzialmente quelle umane, ma non solo). Si utilizzano soprattutto in grandi centri logistici con oltre 50 dipendenti operativi, i quali lavorano in diverse aree che richiedono diversi livelli di training. In questi casi “l’orchestrazione” del personale (dovuto a malattie, ferie, livelli di training non adatti, bassa prevedibilità della domanda, fluttuazioni nel carico di lavoro ecc.) può diventare molto complesso e gli RPS possono aiutare a ridurre delle inefficienze (solitamente questi centri hanno fino a un 20% di risorse in più rispetto all’effettivo carico di lavoro).

- Software doganali: queste funzionalità si trovano raramente in un WMS. Se il WMS dispone di tale funzionalità nella stragrande maggioranza dei casi il WMS ha un’integrazione con i diversi software nazionali per la dichiarazione doganale. Esistono anche WMS specifici con dei moduli doganali abbastanza completi, ma è più frequente trovare dei software dedicati a fare questo lavoro e comunicare efficientemente con le diverse dogane.

- Ottimizzazione degli imballaggi: sono dei software che permettono diversi calcoli volumetrici. Riescono a rispondere a domande del tipo quanta merce ci sta su un camion oppure anche il modo migliore per caricarlo (se si tratta per esempio di merce di dimensioni diverse rispetto a degli europallet, ad esempio fuori sagoma), quante scatole servono per l’imballo di un ordine cliente o addirittura quali scatole (di una gamma standard) sono più adatte per imballare quell’ordine senza avere troppo spazio vuoto dentro la scatola.

- Forklift Guidance System (FGS): questo sistema supporta l’uso efficiente e sicuro dei carrelli elevatori in ambienti di magazzino e produzione. Utilizza tecnologie come GPS, RFID, sensori laser o sensori ottici per ottimizzare i movimenti dei carrelli, prevenire collisioni e aumentare la produttività. Inoltre, può predefinire percorsi di guida e fornire aggiornamenti in tempo reale per la migliore navigazione.

- Gestione dei vuoti e degli ausili di carico: una gamma di software abbastanza nuova per gestire i conti esatti dei diversi tipi di ausili di carico. Aiuta a ridurre le perdite annue di questo tipo di “asset” dovute ad una mancata registrazione di oggetti in uscita e in entrata, un mancato controllo della loro qualità, un mancato addebito di queste rotture ai fornitori/clienti ecc. In più, aiuta a sollecitare il rientro di questi asset a tempo per non rimanere senza.

Le funzionalità inerenti al gruppo di “Servizio alla produzione”, come il rifornimento della produzione con materie prime oppure semilavorati e il successivo svuotamento e ritorno di merci nel magazzino, hanno una sovrapposizione con i Manufacturing Execution System (MES).

Transport Management System (TMS)

Se il WMS è il software logistico più diffuso, il TMS probabilmente si trova al secondo posto (uno studio dell’associazione logistica tedesca BVL (Bundesvereinigung Logistik) del 2022 ha identificato la presenza di 113 fornitori di sistemi solo nella regione DA-CH). Questo numero si spiega se si guardano le due tipologie di TMS:

- TMS per spedizionieri e aziende di trasporto: per queste aziende, la pianificazione dei trasporti in base agli ordini, insieme al calcolo e alla fatturazione dei costi generati, rappresenta il cuore del loro modello di business. Nel tempo, sono emersi diversi TMS che operano di fatto come veri e propri ERP, progettati specificamente per questo settore. Quasi tutte le aziende di trasporto adottano un sistema di questo tipo, e solo in Europa se ne contano migliaia.

- TMS per aziende manifatturiere: le aziende che dispongono di una flotta interna o che acquistano un volume significativo di trasporti possono trarre grande beneficio da un Transport Management System. Nel primo caso, il TMS consente di ottimizzare l’utilizzo dei mezzi, aumentando l’efficienza operativa; nel secondo caso, aiuta a ridurre i costi di trasporto. A differenza dei TMS per gli spedizionieri, questi sistemi non includono generalmente funzionalità contabili complete (e quindi non si configurano come ERP autonomi), ma si integrano con l’ERP aziendale esistente (cfr. grafico 1).

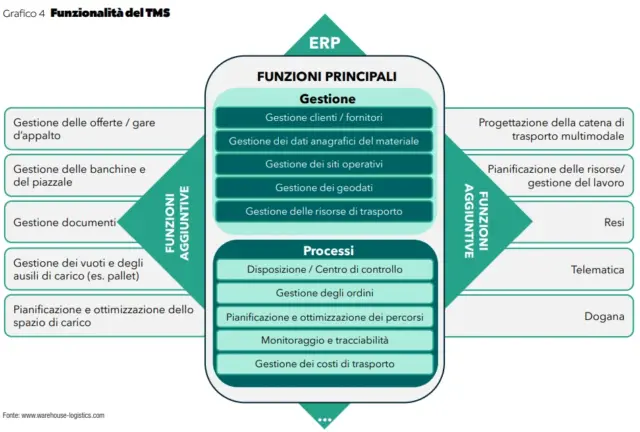

A differenza dei WMS, per i TMS non esiste una normativa che ne definisca in dettaglio le funzionalità. Tuttavia, un primo orientamento può essere fornito da un modello elaborato dal Fraunhofer IML, basato su anni di esperienza nella selezione di questi sistemi per i propri clienti (vedi grafico 4). Questa struttura si ispira alla normativa VDI 3601 e suddivide le funzionalità del TMS in funzionalità cruciali e funzionalità aggiuntive. Le funzionalità cruciali, a loro volta, si distinguono in amministrative ed esecutive. Le prime comprendono i dati anagrafici necessari per il funzionamento del sistema, analogamente a quanto avviene nei WMS. Le seconde riguardano direttamente i processi operativi. Per chi deve scegliere un TMS, questo modello rappresenta un ottimo punto di partenza. È importante sottolineare, però, che, sebbene il mercato dei TMS abbia probabilmente meno operatori rispetto a quello dei WMS, i sistemi stessi risultano molto meno omogenei. Mentre nel tempo i WMS hanno sviluppato un certo “standard di mercato”, i TMS variano notevolmente a seconda della modalità di trasporto a cui sono destinati. Basta considerare le quattro principali modalità di trasporto: stradale, ferroviario, aereo e marittimo. Un TMS focalizzato sul trasporto stradale è profondamente diverso da uno specializzato in quello marittimo. La maggior parte dei sistemi è progettata per la gestione del trasporto su strada, mentre sono meno numerosi quelli dedicati alle altre modalità e pochissimi sono in grado di pianificare efficacemente tutti e quattro i tipi di trasporto, integrandoli in catene multimodali.

Questo è il primo di una serie di articoli volti ad esplorare le particolarità dei software logistici e analizzare gli aspetti chiave del processo per la loro selezione. Nel prossimo numero, il focus sarà sul ciclo di vita del software logistico.

👉 Orientarsi tra WMS, TMS e software logistici richiede metodo e visione: per approfondire questo approccio, è possibile contattarci.